Czym zajmują się narzędziownie? Na czym polega specyfika produkcji narzędzi i części do maszyn w pojedynczych egzemplarzach lub niewielkich? Jak system ERP pozwala optymalizować procesy produkcyjne i zwiększać opłacalność wytwórczą narzędziowni? Zapraszamy do lektury.

Czym są narzędziownie ?

Narzędziownie to wyspecjalizowane firmy zajmujące się produkcją narzędzi, form, matryc oraz precyzyjnych części do maszyn w małych seriach lub pojedynczych egzemplarzach, dostosowanych do indywidualnych potrzeb klientów.

Najważniejszym aspektem produkcji narzędziowni jest:

- wysoka precyzja;

- zdolność do realizacji nietypowych zamówień;

- tworzenie produktów pod indywidualne potrzeby;

- produkcja pojedynczych egzemplarzy (często prototypów) lub małych serii;

- budowa narzędzi i części maszyn składających się często z wielu unikalnych detali;

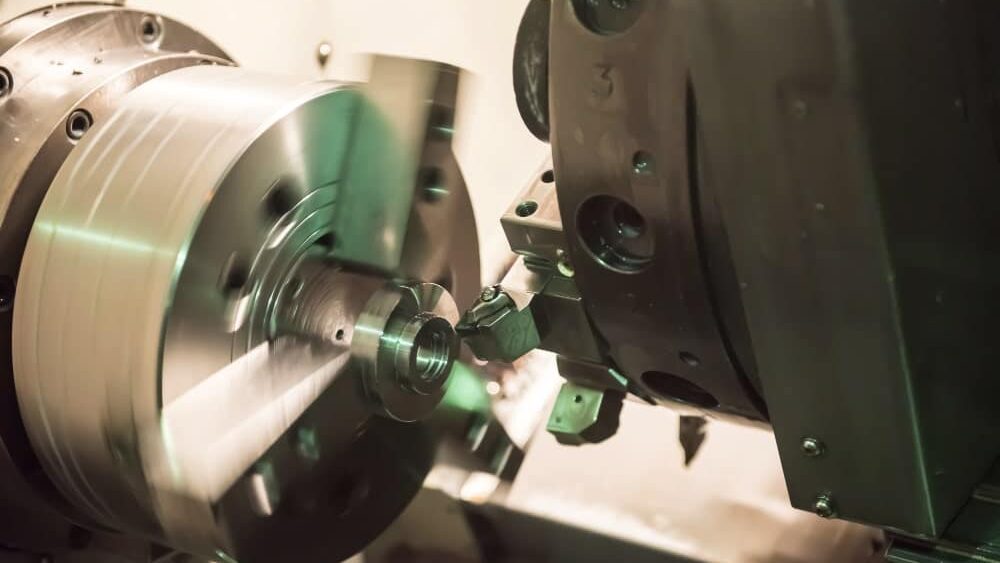

- zaawansowana obróbka mechaniczna (np. frezowanie, toczenie czy obróbka elektroerozyjna).

Dzięki wykorzystaniu nowoczesnych technologii, takich jak obrabiarki CNC, druk 3D w metalu czy systemy CAD/CAM, narzędziownie są w stanie wytwarzać zarówno proste, jak i bardzo skomplikowane produkty.

Na czym polega proces produkcji w narzędziowniach?

Proces produkcji w narzędziowniach często zaczyna się od ścisłej współpracy z klientem w celu zdefiniowania wymagań technicznych i opracowania projektu. Następnie następuje prototypowanie, które pozwala na testowanie i ewentualne korekty przed rozpoczęciem finalnej produkcji. Ważnym aspektem ich działalności jest zdolność do utrzymania wysokiej jakości nawet przy jednostkowych zamówieniach, co wymaga precyzyjnej kontroli jakości na każdym etapie procesu.

W dynamicznie zmieniającym się otoczeniu biznesowym, narzędziownie pełnią rolę kluczowych partnerów dla firm poszukujących indywidualnych rozwiązań technicznych. Dzięki elastyczności i specjalistycznej wiedzy, narzędziownie wspierają innowacyjność w produkcji, umożliwiając firmom wdrażanie niestandardowych rozwiązań technologicznych.

Dlaczego narzędziownie potrzebują systemu ERP?

Narzędziownie, specjalizujące się w produkcji jednostkowej i małoseryjnej, wymagają systemów ERP, które wspierają ich specyficzne procesy operacyjne, takie jak zarządzanie zleceniami projektowymi i integracja danych projektowych z produkcją.

Techniczne przygotowanie produkcji

Obsługa technicznego przygotowania produkcji w narzędziowniach, zwłaszcza przy produkcji skomplikowanych narzędzi jest procochłonna. Wynika to ze złożoności wyrobów i niejednokrotnie skomplikowanego procesu produkcji. Rozpoczyna się od projektowania w systemach CAD, które umożliwiają dokładne odwzorowanie złożonych konstrukcji.

Ważnym elementem jest tu integracja CAD z system ERP, co automatyzuje tworzenie BOM (Bill of Materials). Dzięki temu lista materiałów, komponentów jest generowana bezpośrednio na podstawie projektu, co eliminuje błędy wynikające z ręcznego przepisywania danych. Automatyzacja przyspiesza proces i zapewnia większą przejrzystość w planowaniu.

Kolejny etap to przygotowanie technologii produkcji, obejmujące wsparcie systemu ERP w procesie przygotowania technologii produkcyjnych: określenia, operacji technologicznych, czasów przygotowawczo-zakończeniowych, czasów produkcji.

Harmonogramowanie pracy maszyn i operatorów

System ERP umożliwia planowanie pracy maszyn i operatorów, co jest niezbędne w kontekście często zmieniających się zamówień i wysokiej różnorodności produkowanych elementów. Moduły zarządzania produkcją pozwalają na tworzenie szczegółowych planów technologicznych, uwzględniających takie parametry jak tolerancje wymiarowe czy wymagania dotyczące obróbki cieplnej.

Efektywne magazynowanie i zamówienia

W narzędziowniach, gdzie często przetwarza się drogie materiały i komponenty o specjalistycznym zastosowaniu, zarządzanie magazynem odgrywa kluczową rolę. System ERP umożliwia szczegółowe monitorowanie stanów magazynowych, w tym rejestrowanie partii materiałów, dat przydatności do użycia oraz powiązania z konkretnymi projektami. Funkcja automatycznego generowania zamówień u dostawców w momencie osiągnięcia minimalnych stanów magazynowych zapobiega przestojom wynikającym z braku surowców.

System ERP pozwala także na przypisywanie materiałów do zleceń produkcyjnych, co umożliwia pełną identyfikowalność w przypadku ewentualnych reklamacji. Dzięki modułom wspierającym zarządzanie przestrzenią magazynową i procesami inwentaryzacyjnymi, narzędziownie mogą minimalizować koszty przechowywania i maksymalizować efektywność wykorzystania dostępnej przestrzeni.

Te funkcjonalności, łącznie z możliwością integracji z procesami produkcyjnymi i analityką, sprawiają, że system ERP staje się nieodzownym narzędziem dla narzędziowni, które chcą utrzymać konkurencyjność na rynku i zapewnić najwyższą jakość realizacji zamówień.

Rejestracja przepływów materiałowych

W narzędziowniach, gdzie kluczowe jest śledzenie zużycia materiałów i optymalizacja ich wykorzystania, ERP umożliwia dokładną rejestrację przepływów materiałowych, co pozwala na minimalizowanie odpadów i lepsze zarządzanie zapasami. Dzięki integracji z systemami CAD/CAM, ERP wspiera płynny przepływ danych technicznych, eliminując błędy wynikające z ręcznego wprowadzania informacji i przyspieszając realizację zamówień.

Kontrola jakości

Moduły kontroli jakości w systemach ERP pozwalają na monitorowanie procesów na każdym etapie produkcji, zapewniając zgodność z wymaganiami klientów i normami, np. ISO 9001. ERP oferuje także narzędzia do śledzenia rzeczywistych kosztów projektów, takich jak czas pracy maszyn, zużycie materiałów czy dodatkowe operacje, co pozwala na precyzyjne kalkulacje ofertowe.

Dzięki możliwości generowania szczegółowych raportów i analiz, narzędziownie mogą lepiej przewidywać obciążenie maszyn i zapotrzebowanie na surowce, co wspiera efektywne zarządzanie produkcją w warunkach dużej zmienności zamówień.

Analityka wydajności

System ERP dostarcza narzędzi analitycznych umożliwiających monitorowanie wydajności maszyn, operatorów oraz całych procesów produkcyjnych w czasie rzeczywistym. Dzięki integracji z danymi operacyjnymi, narzędziownie mogą identyfikować wąskie gardła, analizować czas przestojów i optymalizować wykorzystanie zasobów. Funkcjonalności te pozwalają na tworzenie raportów wydajnościowych, które wspierają podejmowanie decyzji o modernizacji sprzętu lub reorganizacji procesów. Wprowadzenie analizy KPI (Key Performance Indicators), takich jak wskaźnik wykorzystania maszyn czy efektywność energetyczna, umożliwia ciągłe doskonalenie działań operacyjnych. Dzięki temu narzędziownie mogą reagować proaktywnie na pojawiające się problemy, zamiast ograniczać się do działań reaktywnych.