W nowoczesnych chińskich fabrykach hasło „Przyszłość zaczyna się dziś” jest coraz bardziej adekwatne. Wiele zakładów produkcyjnych przechodzi rewolucję opartą na zaawansowanej automatyzacji, robotyce, integracji danych oraz sztucznej inteligencji. W takich miejscach zmienia się struktura pracy, rośnie rola systemów sterujących, a produkcja coraz częściej przypomina działanie autonomicznego organizmu, w którym maszyny, ludzie i dane współpracują w czasie rzeczywistym. W tym kontekście sformułowanie „Made in China” zaczyna oznaczać wysoki poziom zaawansowania technologicznego – coś, co jeszcze dekadę temu wydawało się nieosiągalne.

Fabryki sterowane przez „Factory Brain” i agentów AI

W zakładzie Midea Group w Jingzhou w prowincji Hubei, produkującym urządzenia klimatyzacyjne i AGD, powstała tzw. AI agent factory, czyli fabryka zintegrowana z centralnym systemem sztucznej inteligencji „Factory Brain”. System ten koordynuje pracę czternastu agentów AI, które zarządzają 38 obszarami obejmującymi cały cykl życia produktu – od planowania, przez produkcję, logistykę, kontrolę jakości i utrzymanie ruchu, po zarządzanie energią i bezpieczeństwem cyfrowym.

Roboty humanoidalne, ramiona montażowe i autonomiczne wózki działają pod kontrolą systemu, który analizuje dane z linii i podejmuje decyzje w czasie rzeczywistym. W tym środowisku systemy MES i APS pełnią kluczową rolę: MES nadzoruje produkcję i raportuje parametry pracy robotów, a APS na bieżąco optymalizuje plan i rozdziela zadania pomiędzy poszczególne sekcje linii. Wszystkie dane są przekazywane do systemu ERP, który automatycznie aktualizuje koszty, zapotrzebowanie materiałowe i harmonogramy.

W Midea integracja systemów sterujących i automatyki pozwoliła radykalnie skrócić czasy kontroli jakości. Pracownicy korzystają z okularów AI, które w kilka sekund analizują obraz produktu i porównują go z danymi wzorcowymi. Czynność, która wcześniej zajmowała 15 minut, trwa dziś około 30 sekund. Takie połączenie ludzi, robotów i systemów informatycznych tworzy w pełni zsynchronizowaną strukturę produkcyjną, w której decyzje podejmowane są w sposób ciągły, a dane z hali automatycznie korygują plany i koszty.

Produkcja wspierana przez roboty humanoidalne

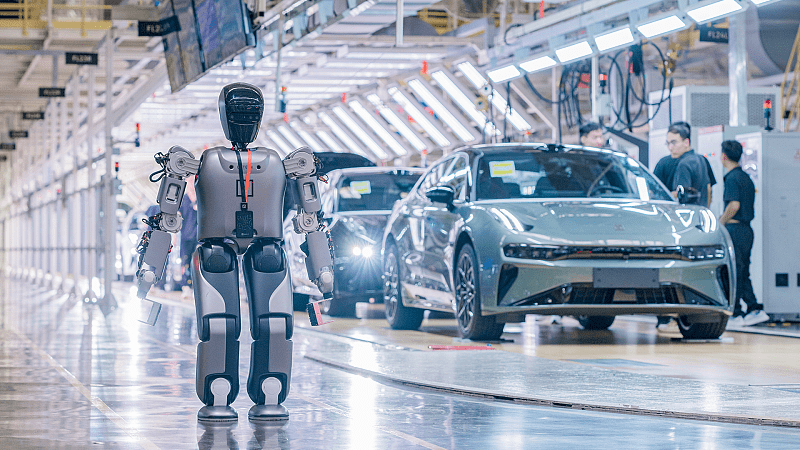

W fabryce ZEEKR w Ningbo, należącej do koncernu Geely Auto Group, powstają samochody elektryczne. To jedna z pierwszych fabryk na świecie, w której pracują humanoidalne roboty Walker S1 firmy UBTECH Robotics. Pracują one w hali montażu końcowego oraz na odcinkach kontroli jakości, wspierając ludzi w zadaniach wymagających precyzji i powtarzalności.

Walker S1 ma 1,7 metra wzrostu i waży około 76 kilogramów. Jest wyposażony w kamery, czujniki ruchu i czujniki siły, które pozwalają mu rozpoznawać otoczenie i unikać przeszkód. Może przenosić komponenty, otwierać drzwi i obsługiwać proste narzędzia. Roboty komunikują się z centralnym systemem BrainNet, który zarządza ich pracą, przydziela zadania i analizuje dane z czujników. MES odbiera dane z ich pracy i przekazuje je do APS, który planuje sekwencje działań, a ERP raportuje koszty i aktualizuje dane produkcyjne.

Humanoidy uczą się współpracy, wymieniają dane o trasach przejazdu i dostosowują swoje ruchy do rytmu linii. Sieć 5G zapewnia im synchronizację z systemami sterującymi, co pozwala reagować na zmiany w czasie rzeczywistym. W praktyce zajmują się transportem części między stacjami montażowymi, kontrolą jakości i prostymi zadaniami montażowymi. Testy wykazały, że skuteczność robotów w inspekcji wizualnej przekracza 99 procent. Początkowo ich wydajność wynosiła około 20 procent efektywności pracy człowieka, ale z każdym miesiącem, wraz z optymalizacją algorytmów, rośnie.

Według analiz Asia Manufacturing Review wartość rynku humanoidalnych robotów w Chinach może przekroczyć miliard dolarów do 2025 roku. Rozwój krajowego łańcucha dostaw i produkcja komponentów w Chinach powodują, że koszty wdrożeń systematycznie maleją. Fabryka ZEEKR pokazuje, że roboty humanoidalne stają się elementem realnej produkcji, w której systemy sterujące koordynują zarówno ludzi, jak i maszyny.

Warto zauważyć, że humanoidy w fabryce ZEEKR pracują w zespole. Każdy z nich komunikuje się z centralnym systemem BrainNet, który zarządza zadaniami, przydziela obszary pracy i analizuje dane z czujników. Inżynierowie zakładu nadzorują ich działanie i definiują zakres obowiązków. Roboty uczą się współdziałania, wymieniają dane o trasach przejazdu i dostosowują swoje ruchy do rytmu linii produkcyjnej. Sieć 5G umożliwia im bieżącą synchronizację z systemem fabrycznym, dzięki czemu mogą reagować na zmiany w czasie rzeczywistym.

W praktyce humanoidy zajmują się transportem części między stacjami montażowymi, kontrolą jakości detali oraz prostymi czynnościami montażowymi. Testy wykazały, że w obszarze inspekcji wizualnej skuteczność robotów przekracza 99 procent. Pierwsze analizy wydajności wskazują, że w początkowej fazie projekt osiągał około 20 procent efektywności pracy człowieka, lecz wraz z treningiem i optymalizacją algorytmów wydajność rośnie z miesiąca na miesiąc. Źródła opisujące wdrożenie, w tym portale Humanoids Daily i Interesting Engineering, potwierdzają, że eksperyment w ZEEKR jest jednym z największych na świecie programów współpracy wielu humanoidów w jednej fabryce.

Koszt wdrożenia tej technologii jest wysoki, ale w dłuższej perspektywie ma przynieść wymierne korzyści. Według analityków cytowanych przez Asia Manufacturing Review rynek humanoidalnych robotów w Chinach ma osiągnąć wartość ponad miliarda dolarów do 2025 roku. Rozwój krajowego łańcucha dostaw oraz produkcja komponentów w Chinach sprawiają, że koszty jednostkowe maleją, a wdrożenia stają się coraz bardziej realne dla przemysłu.

Fabryka ZEEKR pokazuje, że humanoidalne roboty nie są już koncepcją z laboratoriów, lecz elementem realnego procesu produkcyjnego, który łączy elastyczność człowieka z precyzją maszyny tworząc zupełnie nowy model współpracy w przemyśle.

Adaptacyjna linia produkcyjna

Fabryka Haier w Qingdao w prowincji Shandong produkuje urządzenia AGD, między innymi pralki i lodówki. To jeden z najlepiej udokumentowanych przykładów zakładu, który wykorzystuje dane w czasie rzeczywistym do zarządzania procesem produkcji. Każda linia jest wyposażona w sieć czujników, które monitorują tempo pracy, zużycie energii i stan maszyn. Informacje z tych czujników trafiają bezpośrednio do systemu analitycznego, który koryguje parametry pracy maszyn bez przerywania procesu.

Dzięki analizie danych w czasie rzeczywistym fabryka potrafi automatycznie dopasować obciążenie stanowisk, planować mikroprzerwy konserwacyjne i zmieniać kolejność zadań w zależności od zapotrzebowania. W raporcie Global Lighthouse Network Światowego Forum Ekonomicznego odnotowano wzrost produktywności pracy o 36 procent, spadek kosztu produktu o 32 procent i redukcję reklamacji o 85 procent. To efekt połączenia danych operacyjnych z decyzjami zarządczymi i szybkiego reagowania na odchylenia jakościowe.

Haier Qingdao jest częścią większego ekosystemu fabryk, które działają w tym samym modelu. Informacje z linii są połączone z planowaniem produkcji, zaopatrzeniem i obsługą posprzedażową. Dzięki temu każdy etap procesu może reagować na dane w czasie rzeczywistym. Przykładowo zmiana zamówienia od klienta skutkuje automatyczną aktualizacją harmonogramu produkcji i list materiałowych.

W efekcie fabryka działa jak system samoregulujący się. Dane z hali produkcyjnej, system ERP i planowanie zapasów tworzą jedną spójną strukturę informacyjną. To rozwiązanie pokazuje, że adaptacyjna linia produkcyjna w Chinach nie jest już koncepcją badawczą, lecz praktyką przynoszącą wymierne korzyści potwierdzone wynikami.

W jakim kierunku zmierza świat i jak wygląda to w Polsce

To, co dzieje się w chińskich fabrykach, jest zapowiedzią globalnego kierunku rozwoju produkcji. Cyfrowe sterowanie, integracja danych i automatyzacja oparte na systemach MES, ERP i APS zmieniają sposób, w jaki planuje się, monitoruje i realizuje procesy.

W Polsce coraz częściej widać podobne tendencje. Coraz więcej firm korzysta z autonomicznych wózków, zautomatyzowanych regałów magazynowych, robotów spawalniczych i współpracujących robotów montażowych. Jednak w wielu przypadkach te urządzenia działają jeszcze w ramach oddzielnych systemów. Brakuje pełnej integracji danych, która pozwalałaby reagować na zmiany w czasie rzeczywistym i synchronizować plany z wykonaniem.

To właśnie tutaj rola systemów sterujących staje się kluczowa. Tylko rozwijający się system ERP, który potrafi współpracować z MES i APS, przetwarzać dane w czasie rzeczywistym i dynamicznie planować produkcję, jest w stanie nadążyć za transformacją technologiczną.

Świat zmierza w stronę inteligentnych, samosterujących fabryk, w których dane są spoiwem łączącym ludzi, maszyny i procesy. Polska gospodarka również idzie w tym kierunku, a inwestycje w systemy sterujące to nie koszt, lecz warunek utrzymania konkurencyjności w epoce produkcji 4.0.